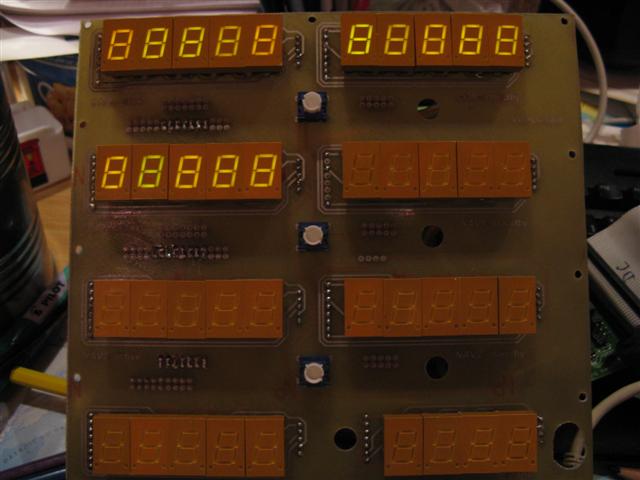

Il s'agit du module "radios" (COM, NAV1, NAV2, ADF et XPDR).

Il sera connecté à 3 cartes Display II.

Pour l'instant, je ne dispose que d'une seule carte, donc je dois débrancher et rebrancher les connecteurs pour activer les autres afficheurs. Pas le top en plein vol

Reste à y mettre les encodeurs doubles (méthode Nono), les encodeurs simples, quelques autres boutons, puis l'habillage...

Encore pas mal d'heures en perspective

Philippe

PS : Actualisation du sujet à partir de l'ancien forum :

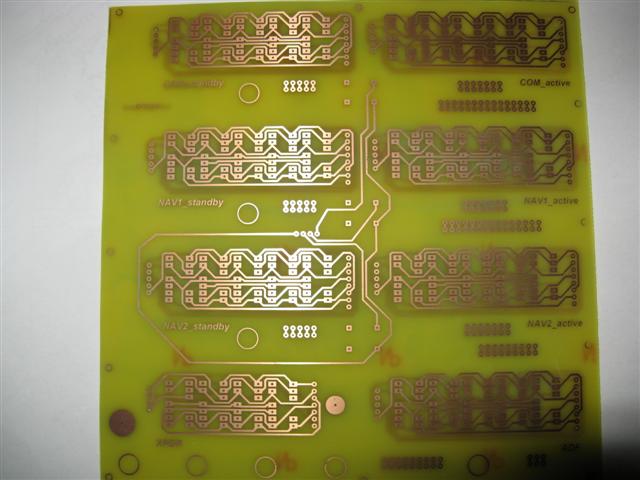

La plaque mesure 18,5 x 18,5 cm.

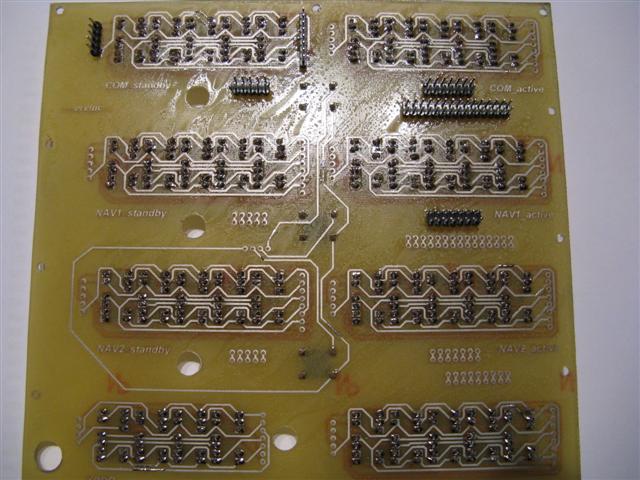

Circuit de départ fait maison, côté cuivre :

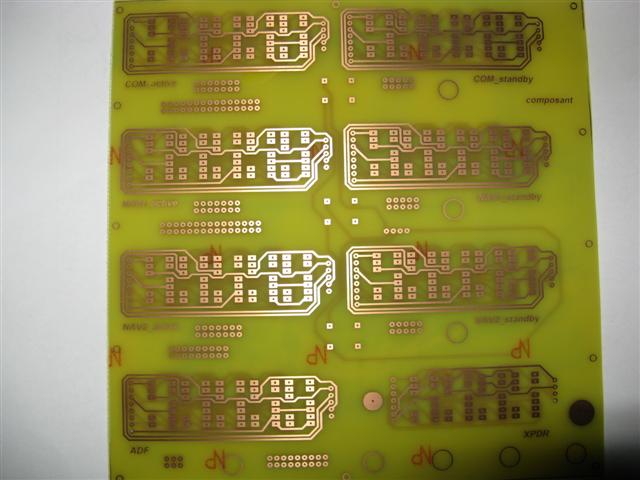

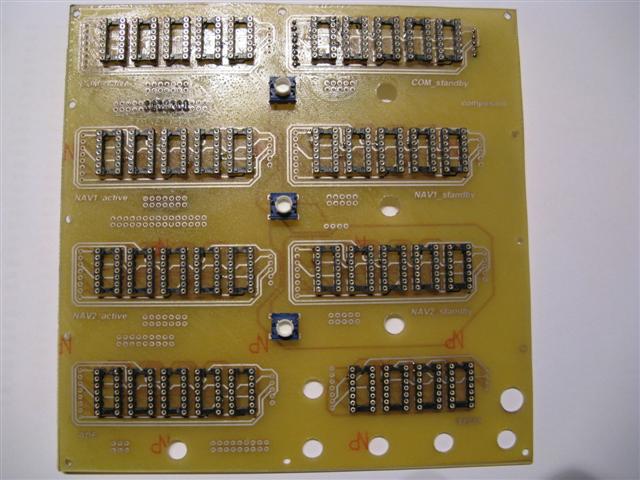

Côté composants :

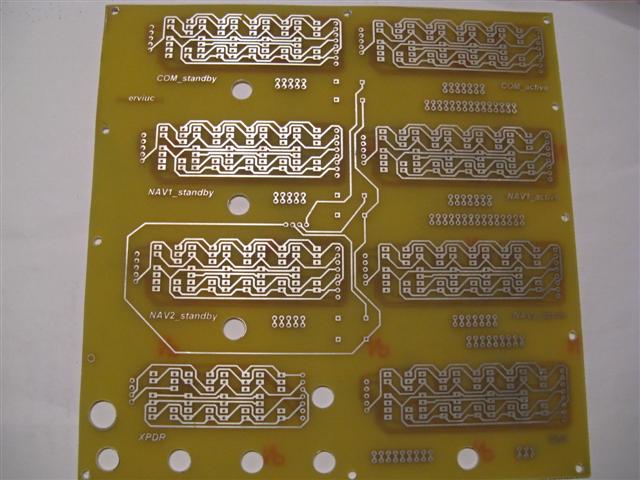

Circuit percé et étamé :

Pour le perçage des trous de composants, je les réalise à la mini-perceuse Dremel sur un support à colonne de même marque, avec les axes bien serrés, et surtout avec un foret bien enfoncé dans le mandrin. La distance entre le bout du mandrin et la pointe du foret est d'environ 6 ou 7 mm.

Le foret est ainsi bien rigide et ne rippe pas au perçage.

Il faut aussi de bons forets. J'en utilise des HSS et j'ai dû en utiliser 4 pour faire toute la plaque.

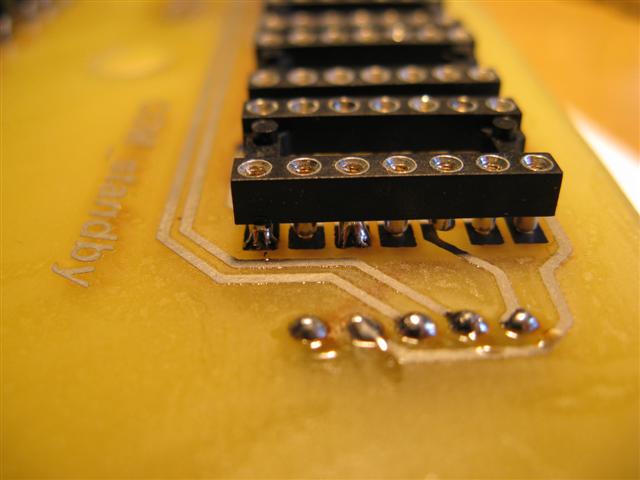

Supports tulipes soudés :

Ainsi que les boutons poussoirs pour basculer les fréquences :

Et les barrettes de connexion entre les afficheurs :

Le "vernis" brillant qui apparaît sur la photo est en fait un vernis (SK10) contenant un flux de soudure actif, qui assure un parfait étalement de l'étain, prévient les soudures froides et l'oxydation, acheté chez Gotronic.

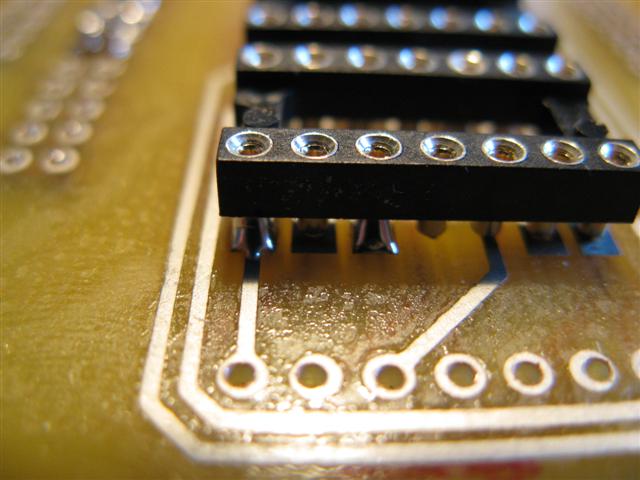

En gros plan les soudures des pattes côté composants :

Une astuce de Pierre01 pour faire du double-face :

Une autre astuce pour faire un double face sans trou métalisé :

- Toute piste coté composant qui risque d'être dificilement soudable peut être arrêtée avant sur une pastille dans une zone accessible

- Une pastille en vis à vis coté soudure, et la fin de la piste coté soudure jusqu'au composant

- Une queue de résistance (ou autre) pour faire la liaison à la mise en place des composants et c'est dans la poche !

Avantage : un démontage plus facile du composant en cas de Pb

. J'ai même eu un petit étourdissement passager sur un virage un peu serré... Avec l'affichage Matrox Triplehead et l'ambiance du cockpit fermé, on s'y croit vraiment !

. J'ai même eu un petit étourdissement passager sur un virage un peu serré... Avec l'affichage Matrox Triplehead et l'ambiance du cockpit fermé, on s'y croit vraiment !